Sidel SBO 10 Blasformmaschine für stille Wasserflaschen

Neueste Maschinen

Sidel SBO 10 Blasformmaschine für stille Wasserflaschen

oder

anrufen +44 (0) 133 232 2578

Beschreibung

SIDEL SBO10- Blasmaschine

SBO10 ist für die Herstellung von PET-Flaschen vorgesehen. Die Produktionsrate kann je nach

Kapazität.

Als ersten Schritt legt der Bediener den Vorformbehälter per Palette oder Gabelstapler in die Hebe- und Kippeinheit (SAMETO

Marke) und die Vorformlinge im Trichter ein.

Danach übergibt der Aufzug die Vorformlinge an den Horizontalaufzug, den Entschlüsseler und die endgültige Schwerkraft

Führung (Zufuhrschienen). Das folgende schematische Diagramm beschreibt den allgemeinen Prozess der SBO10-Maschine:

welches besteht aus:

1. Vorform-Zuführschienen

2. Vorform-Zuführrad

3. Infrarotofen

4. Vorform-Transferrad

5. Blasrad

6. Flaschentransferrad

7. Flaschenentleerung

ALLGEMEINE Präsentation

1. Zufuhr kalter Vorformlinge

Kalte Vorformlinge werden über eine geneigte Rampe eingelegt. Sie werden am Hals aufgehängt und von zwei Schienen geführt, zwischen denen sie

werden durch die Schwerkraft abgesenkt.

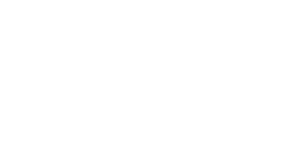

2. Linearofen zum Erhitzen von Vorformen

Die am Hals in den Spindeln gegriffenen Vorformen werden um 180 Grad gedreht, sodass sie mit dem Kopf nach unten liegen und

rotieren, während sie an Infrarotlampen vorbeilaufen. Der Linearofen verfügt über 10 Heizmodule. Jedes Ofenmodul verfügt über 8 Infrarot

Lampen. Am Ofenausgang misst eine Infrarotkamera die Vorformtemperatur, sodass die automatische Regelung aller Bereiche

unter seine Kontrolle kommen.

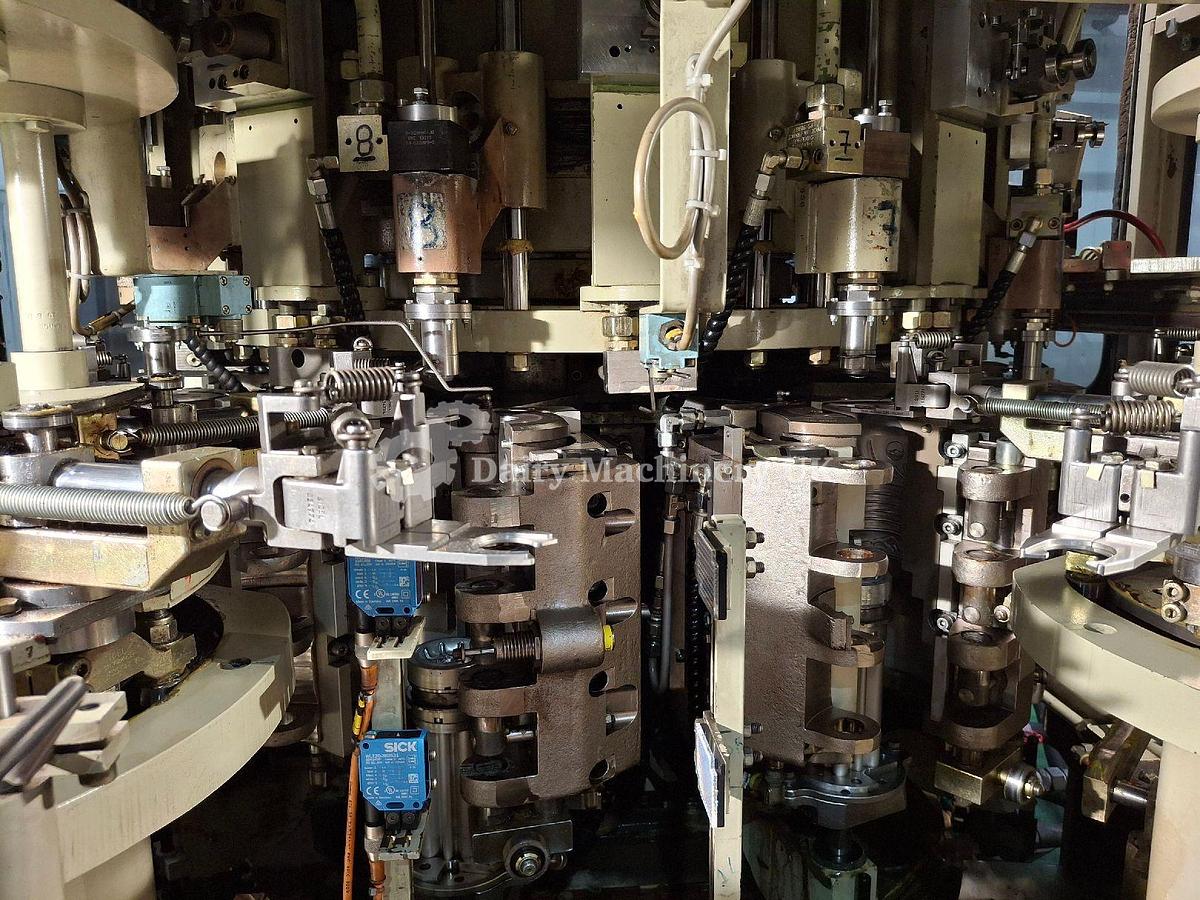

3. Heißes Vorform-Transferrad

Ein Transferrad mit 6 Armen befördert die heißen Vorformlinge beim Verlassen des Ofens durch die Blasformen.

4. Vorformling auswerfen

Für den Fall, dass die Temperatur eines Vorformlings nicht die richtige ist, ist nach dem Vorform-Transferrad ein Auswurfsystem montiert.

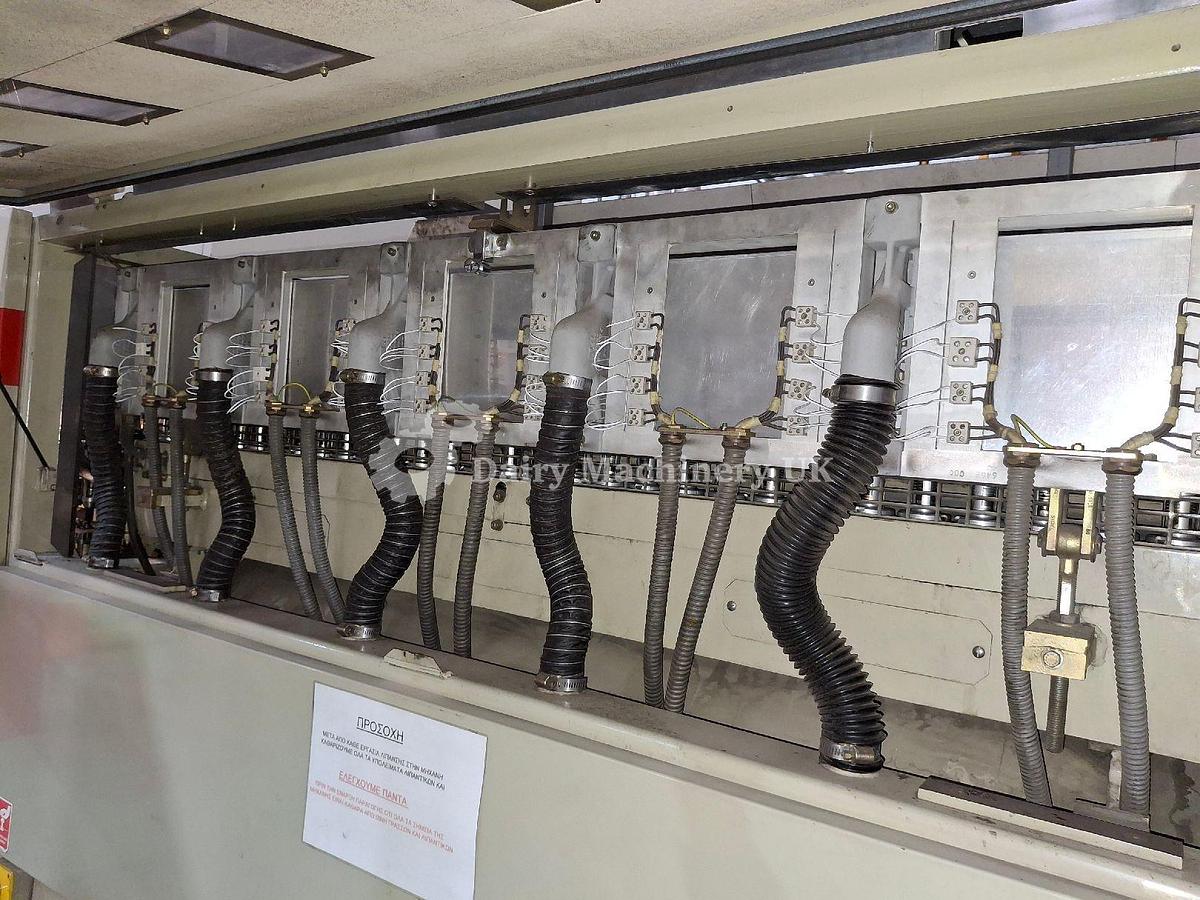

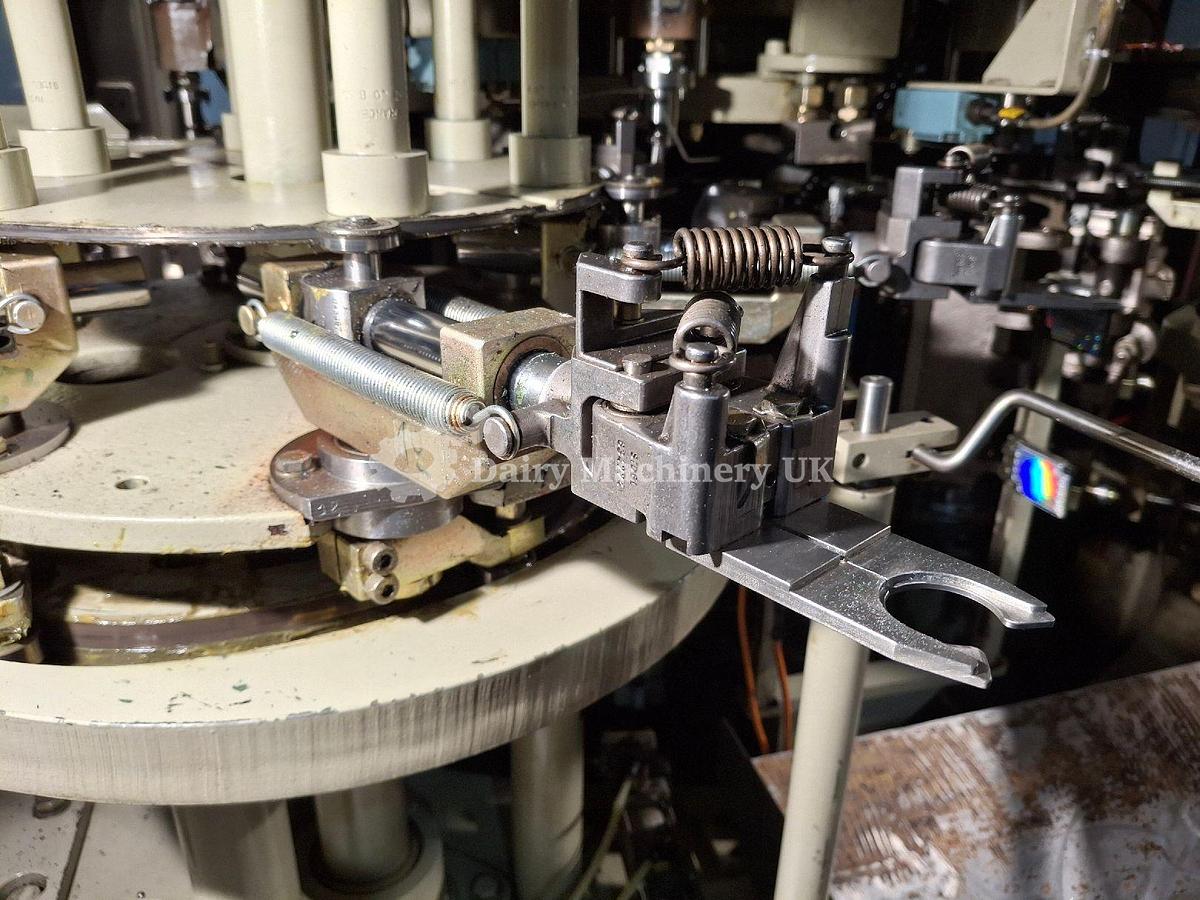

5. Blasrad

Vorformlinge werden in die Form gelegt, deren Öffnen und Schließen durch ein System von Pleuelstangen gewährleistet wird, die von einem

Nocken. Die Form wird durch eine mechanische Vorrichtung verriegelt. Die Blasdüse führt die Reckstange, was eine Längs

Ausrichtung. Eine Reihe von Kameras synchronisiert den gesamten Prozess. Die Formen werden mit gekühltem Wasser temperiert

Verkehr.

6. Flaschentransferrad

Ein Transferrad mit 6 Armen nimmt die Flaschen in den Formen auf, um sie aus dem Blasrad zu evakuieren.

7. Flaschenauswurf

Nach dem Flaschentransportrad ist ein Auswurfsystem montiert. Es wird durch eine Reihe von Fotozellen ergänzt. Wenn die Flasche

nicht korrekt, wird es ausgeworfen.

8. Flaschenausgaberad.

Ein Auslaufrad mit 8 Kerben nimmt die Flaschen von den Transferarmen auf und legt sie auf ein Band. Sie sind

Führungen gehalten. Der Flaschenauslauf kann an ein Fördersystem angeschlossen werden.

1. Hebe- und Kippanlage (1996)

2. Hopper (1995)

3. Fahrstuhl (1995)

4. Orientierungswalzen (1995)

5. Entschlüssler (1995)

6. Schwerkraftschienen (1995)

7. Linearofen (1995)

8. Blasrad mit 10 Formen (1995)

9. Flaschenauslaufrad (1995)

10. Bedienfeld (1995)

11. Elektrische Schaltschränke (1995)

12. Chiller (1998)

Energie- und Flüssigkeitsverbrauch

1.

Elektrizität

Max. gelieferte Leistung: 216 kW

Durchschnittlicher Verbrauch: 120 bis 160 kW/h je nach Artikel

Spannung: 380 (dreiphasig)

Frequenz: 50/60 Hz

2.

Druckluft

Lieferleistung: von 7 bis 35 bar

Kontrollluft

Druck: 7 bar

Durchfluss: 60 bis 125 Nm3/h je nach Artikel

Luftqualität: trockene Luft, entölt und auf 0,1 ppm gefiltert

Kugelbodendruck: bis 25 bar

Durchfluss: 170 bis 830 Nm3/h

Freistehender Sockel

Druck: bis zu 35 bar

Durchfluss: 235 bis 1.100 Nm3/h

3.

Gekühltes Wasser

Temperatur: 10 bis 12 Grad Celsius

Druck: 5 bis 6 Bar

Durchfluss: bis zu 9 m3/h

zu entfernende Kalorien: bis zu 22.000 Kcal/Stunde

Spezifikationen

| Modell | SBO 10 |

| Jahr | 1995 |

| Zustand | Gebraucht |

| Lagernummer | 827 |

| Maximale gelieferte Leistung | 216kW |

| Stromspannung | 380 (dreiphasig) |

| Frequenz | 50/60 Hz |

| Druck | 7 bar |

| Kugelbasisdruck | bis 25bar |

| Fluss 2. | 170 bis 830 Nm3/h |

| Druck 1. | bis zu 35 bar |

| Fluss 1. | 235 bis 1.100 Nm3/h |

| Druck 2. | 5 bis 6 Takte |

| Fließen | bis zu 9 m3/h |

| Zu entfernende Kalorien | bis zu 22.000 Kcal/Stunde |

| Bedingung | Gut, immer noch in Betrieb |

| Erhältlich | Ende 2025 |